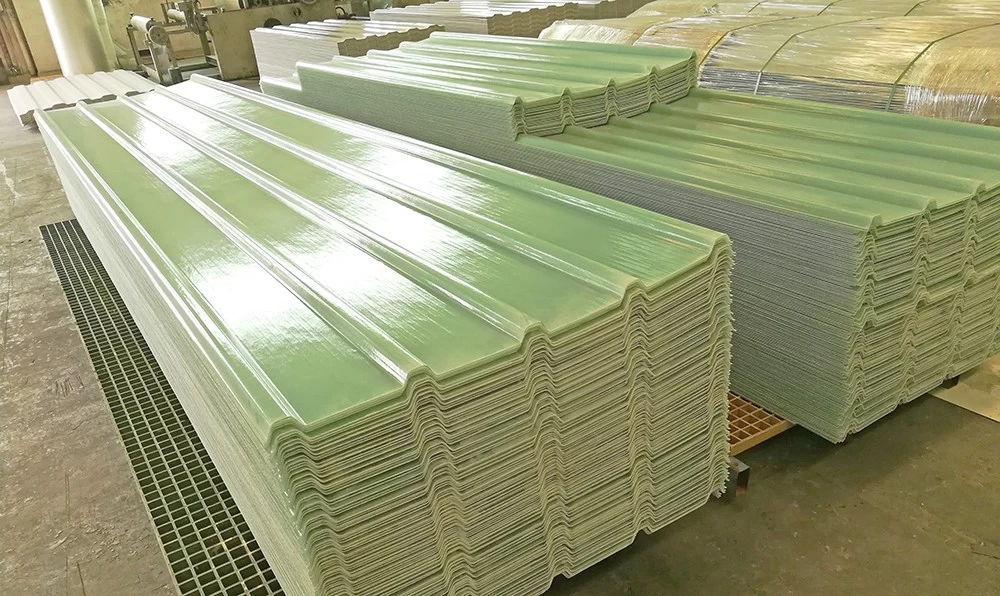

Сырье для процесса непрерывного формования кровельной панели FRP

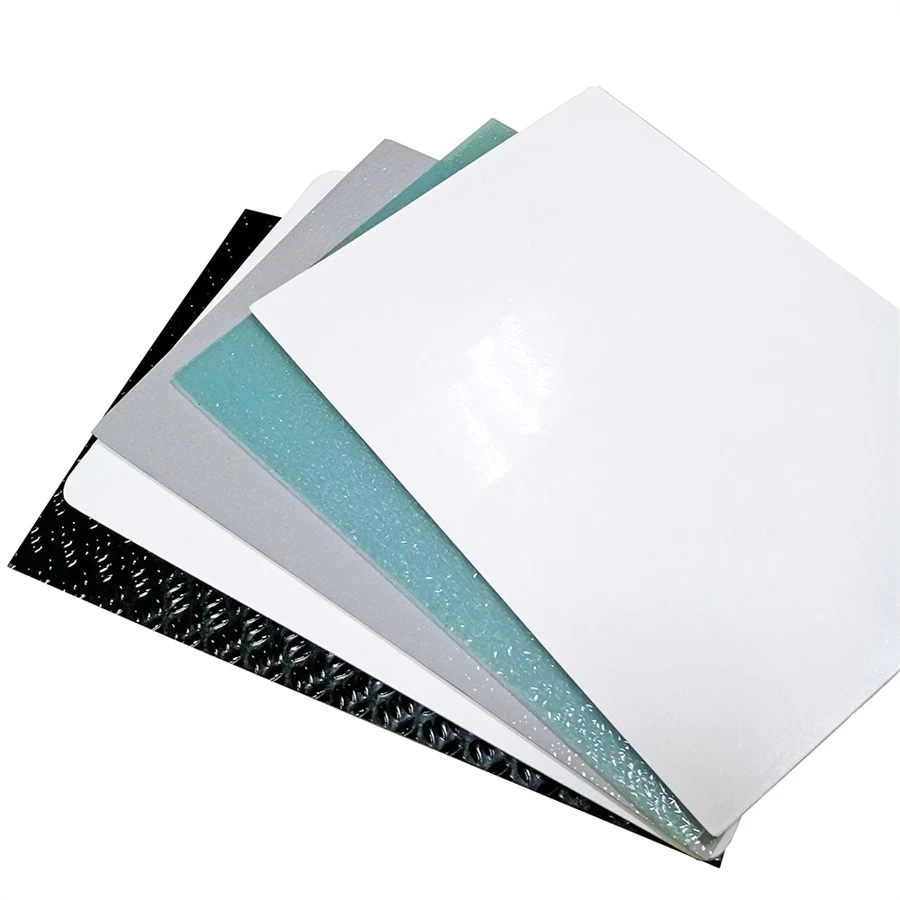

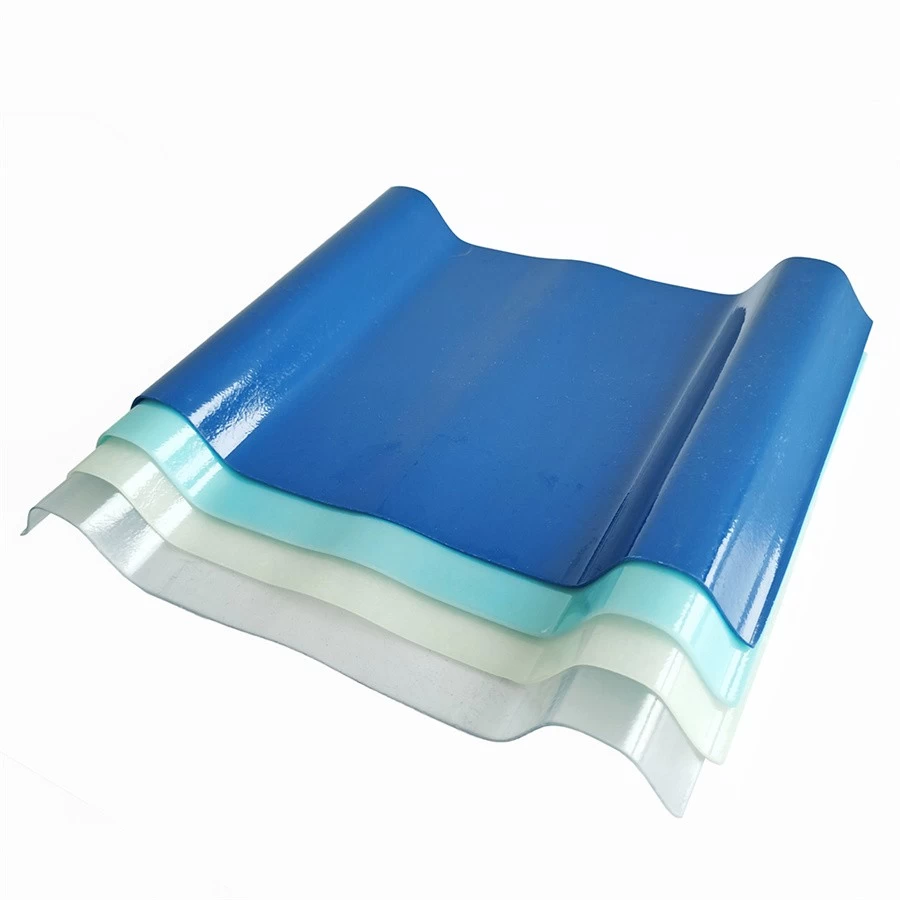

Процесс формирования непрерывных панелей FRP представляет собой процесс, при котором ненасыщенная полиэфирная смола пропитывается стеклянными волокнами на машине непрерывного формования, а затем нагревается и затвердевает в форме для получения непрерывной пластины с определенной формой поперечного сечения. По сравнению с другими материалами, лист FRP обладает такими характеристиками, как легкий вес, высокая прочность и хорошая ударопрочность, особенно его уникальный коэффициент пропускания света (коэффициент пропускания света листа FRP толщиной 1,2 мм может достигать 90%) и возможность проектирования поперечного сечения. Кроме того, плиты FRP также обладают отличной коррозионной стойкостью, атмосферостойкостью и произвольностью цвета, поэтому они широко используются в теплицах, крышках солнечных водонагревателей, промышленных предприятиях, складах и других аспектах освещения, антикоррозийной защиты и отделки.

В 1980-х годах производственный процесс Китайские производители кровельных листов из стекловолокна была в основном ручная укладка с низкой эффективностью производства, нестабильным качеством, неравномерной толщиной поперечного сечения, морщинами на поверхности и множеством пузырей. Он в основном использовался в велосипедных навесах и рыночных сараях. До конца 1990-х официально была запущена в производство относительно зрелая отечественная производственная линия. С 2002 года широко продвигается локализация оборудования.

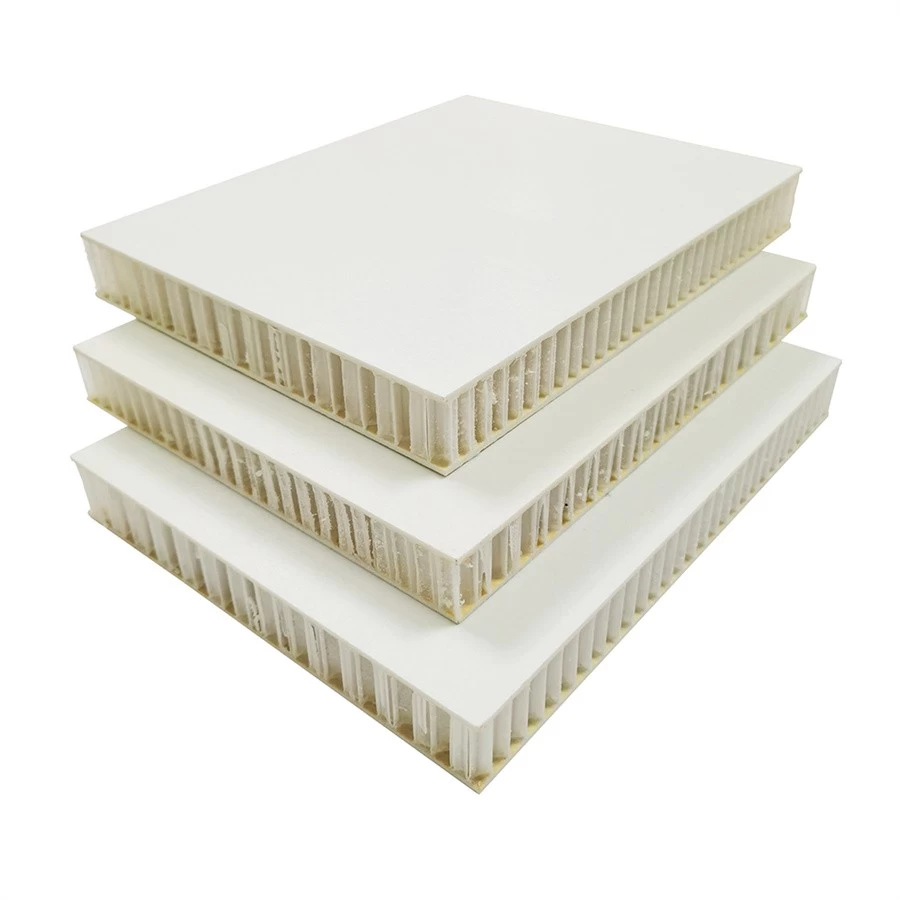

1. Мат из рубленого стекловолокна

В настоящее время технические характеристики мата из рубленого волокна, обычно используемые китайский лист из прозрачного волокна для поставщиков крыш подразделяются на EMC300, EMC450, EMC600 и т. д. в зависимости от толщины (веса в граммах). Поскольку во время использования EMC600 имеет очевидные соединения внахлестку, это влияет на внешний вид и подвержено образованию отходов, поэтому сейчас он используется редко. Рубленый стекломат представляет собой лист из непрерывных длинных волокон, нарезанных режущим валиком на короткие волокна длиной 50 мм, равномерно рассыпанные в тонкий слой, а затем изготовленные из связующего (обычно порошка). Требования: Равномерная дисперсия волокон, хорошая смачиваемость, показатель преломления как можно ближе к смоле и т. д.

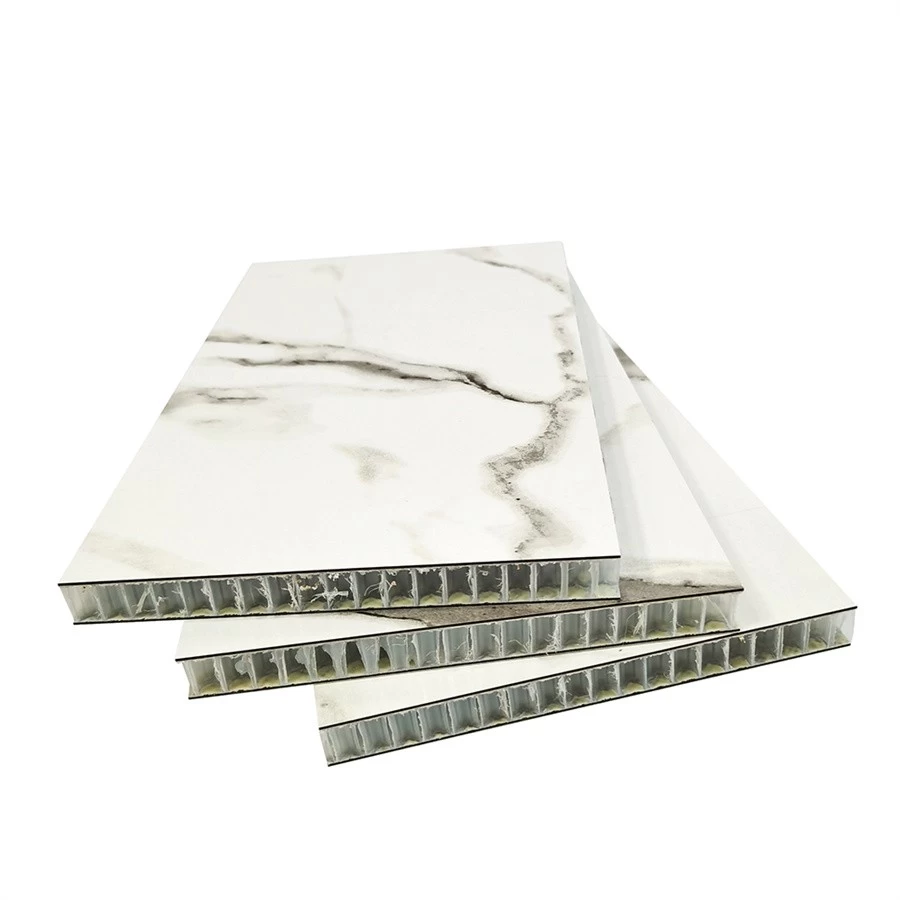

2. Матрица из смолы

В настоящее время в большинстве процессов непрерывного формования листов FRP используются о-фталевые или изофталевые ненасыщенные полиэфирные смолы, а в некоторых продуктах с особыми требованиями используются виниловые смолы (в основном непрозрачные и устойчивые к коррозии листы). Ортофталевая смола может использоваться в обычных случаях, обладая высокой прочностью и хорошей устойчивостью к атмосферным воздействиям; нет разницы в характеристиках плиты, изготовленной из изофталевой смолы, но скорость старения и затухания изофталевой плиты выше, чем у ортофталевой плиты. гораздо медленнее.

Что касается выбора параметров, смола должна иметь низкую усадку и соответствующую вязкость, чтобы хорошо пропитывать стекловолокно. Для панелей освещения смола должна иметь отличное светопропускание после отверждения, а показатель преломления тела отливки из смолы должен соответствовать или быть в основном таким же, как у стекловолокна. Поскольку плиты FRP в основном используются на открытом воздухе, особенно прозрачные плиты, в смолу необходимо добавлять УФ-поглотители.

3. Антивозрастной поверхностный слой

В процессе формирования листа FRP необходимо использовать пленку на верхней и нижней поверхностях листа. Как правило, производитель использует полиэфирную пленку. После обработки коронным разрядом интерфейс соединения с листом FRP увеличивается, так что пленку можно склеить с листом FRP. Поверхность склеивания, полученная физическими методами, очень нестабильна и легко отваливается после больших изменений холода и тепла или многократных изменений холода и тепла. Если он используется на крышах и наружных стенах, это увеличивает скрытую опасность утечки воды. Во многих проектах не удается обеспечить гидроизоляцию крыши и боковых стен..

Юи тек Китай фабрики по производству прозрачных кровельных листов FRP, мы самостоятельно разработали поверхность распыления гелькоута, которая может заменить полиэфирную пленку и имеет лучшую устойчивость к атмосферным воздействиям, чем полиэфирная пленка. Она была хорошо принята клиентами и постепенно отказалась от традиционной полиэфирной пленки.

4. Другие наполнители

Большинство производителей в настоящее время используют процесс быстрого прототипирования с отверждением при комнатной температуре. Вспомогательные вещества в формуле включают: отвердитель, ускоритель, цветную пасту (или цветной гелькоут) и различные наполнители. В формуле отверждения при нормальной температуре в качестве отвердителя обычно используется перекись метилэтилкетона; изооктаноат кобальта используется в качестве ускорителя. Участие изооктаноата кобальта в реакции мало влияет на изменение цвета плиты и имеет выдающиеся преимущества при производстве светопропускающих плит. Стоит отметить, что до сих пор у многих производителей возникают недопонимания при добавлении цветной пасты или цветного гелькоута. Как правило, их разбавляют стиролом или трихлорэтилфосфатом (TCEP), а затем добавляют с помощью пропорционального насоса. Оба подхода неверны. Если его разбавить стиролом и добавить, это приведет к тому, что плита станет хрупкой, а прочность уменьшится, а разбавление TCEP сделает плиту мягкой, а атмосферостойкость уменьшится (поскольку TECP является огнезащитной добавкой, она не участвует в реакции, а находится в смоле. В реакции полимеризации наблюдается эффект ингибирования полимеризации), и это уменьшит адгезию антивозрастной пленки. Хотя количество добавки невелико, оно нецелесообразно с точки зрения качества продукта. Правильный способ — добавить цветную пасту или цветной гелькоут в соответствующее количество смолы и равномерно перемешать, а затем добавить через пропорциональный насос.

Есть также некоторые производители, которые используют рецептуры высокотемпературного отверждения. В качестве отвердителя используется трет-бутилпероксибензоат (TBPB) или трет-бутилперокси-2-этилгексаноат (TBPO). По сравнению с формулами отверждения при комнатной температуре, этот метод обеспечивает эффективное решение проблемы гелеобразования при высокой температуре летом в месте подачи смолы на линии по производству плит из стеклопластика, но относительное потребление энергии является относительно высоким, а производительность конечный продукт мало чем отличается.