FRP 지붕 패널의 연속 성형 공정의 원료

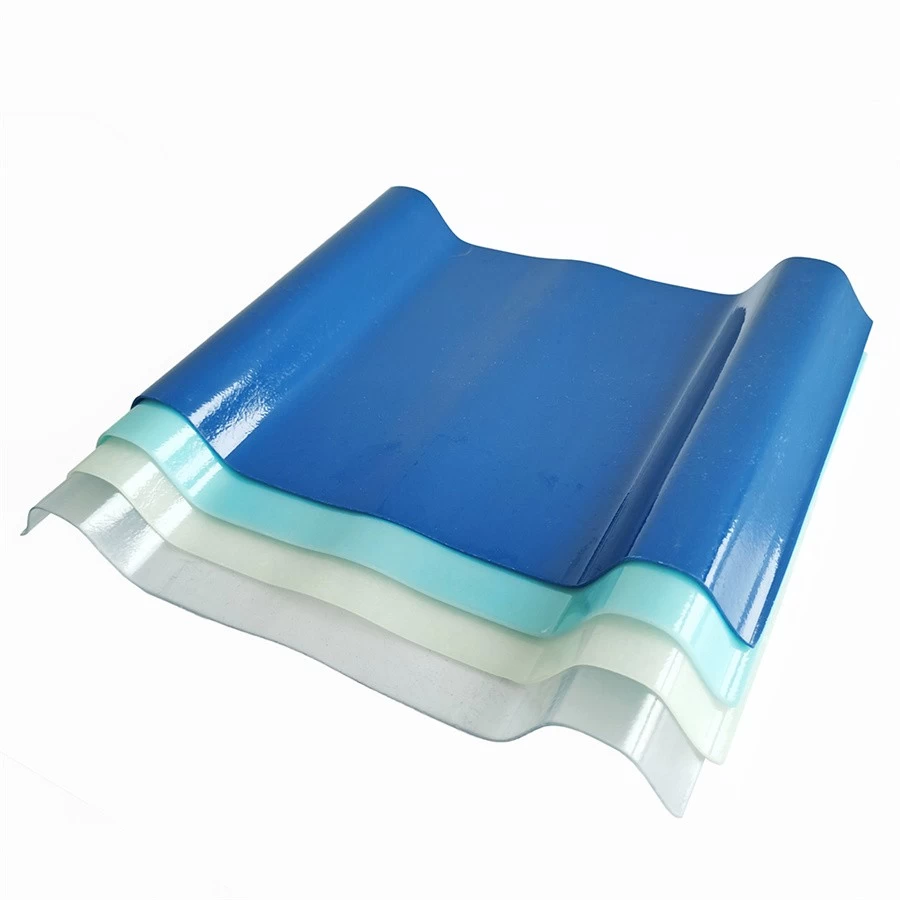

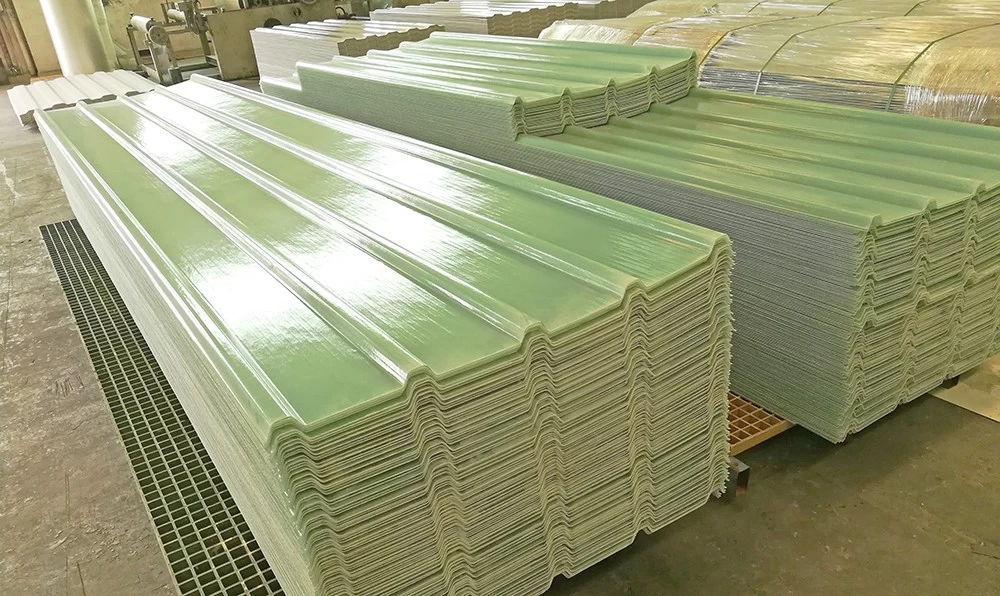

FRP 연속 패널 성형 공정은 연속 성형기에서 불포화 폴리에스터 수지에 유리 섬유를 함침시킨 후 금형에서 가열 고화시켜 특정 단면 형상의 연속 판을 얻는 공정입니다. FRP 시트는 타 소재에 비해 경량, 고강도, 내충격성이 우수한 특성을 가지고 있으며, 특히 독특한 광투과율(두께 1.2mm FRP 광투과판의 광투과율은 90%에 달함)과 단면 디자인성이 우수합니다. 또한 FRP 보드는 내식성, 내후성 및 색상 임의성이 우수하여 온실, 태양열 온수기 덮개, 산업 플랜트, 창고 및 기타 조명, 부식 방지 및 장식 분야에 널리 사용됩니다.

1980년대 생산과정에서 중국 유리 섬유 루핑 시트 제조 업체 수작업이 주를 이루며 생산 효율이 낮고 품질이 불안정하며 단면 두께가 고르지 않고 표면 주름이 많고 기포가 많습니다. 주로 자전거 창고와 시장 창고에서 사용되었습니다. 1990년대 말까지 비교적 성숙한 국내 생산 라인이 공식적으로 생산에 투입되었습니다. 2002년부터 장비의 국산화가 대대적으로 추진되었다.

1. 유리 섬유 다진 스트랜드 매트

현재 일반적으로 사용되는 다진 스트랜드 매트의 사양은 지붕 공급 업체를위한 중국 투명 섬유 시트 두께(그램무게)에 따라 EMC300, EMC450, EMC600 등으로 구분됩니다. EMC600은 사용 중 겹침 이음이 뚜렷하여 외관에 영향을 미치고 불량품이 발생하기 쉬워 현재는 거의 사용되지 않습니다. 절단된 유리 섬유 매트는 절단 롤러에 의해 50mm 단섬유로 절단된 연속된 장섬유를 얇은 층으로 고르게 분산시킨 다음 바인더(보통 분말)로 만든 시트입니다. 요구 사항: 섬유의 균일한 분산, 우수한 습윤성, 가능한 한 수지에 가까운 굴절률 등

2. 수지 매트릭스

현재 대부분의 연속 FRP 시트 성형 공정은 o-프탈산 또는 이소프탈산 불포화 폴리에스테르 수지를 사용하며 특수 요구 사항이 있는 일부 제품은 비닐 수지(대부분 불투명하고 내부식성 시트)를 사용합니다. Ortho-phthalic 수지는 강도가 높고 내후성이 우수하여 일반적인 경우에 정상적인 사용을 충족시킬 수 있습니다. iso-phthalic 수지로 생산된 보드의 성능에는 차이가 없지만 iso-phthalic 보드의 노화 및 감쇠 속도는 ortho-phthalic 보드보다 빠릅니다. 훨씬 느립니다.

매개변수 선택에 있어 수지는 수축률이 낮고 유리섬유에 잘 함침될 수 있도록 점도가 적당해야 한다. 조명 패널의 경우 수지는 경화 후 광투과율이 우수해야 하며 수지 주조체의 굴절률은 유리 섬유와 일치하거나 기본적으로 동일해야 합니다. FRP 보드는 주로 옥외에서 사용되며, 특히 투명 보드이기 때문에 수지에 UV 흡수제를 첨가해야 합니다.

3. 노화 방지 표면층

FRP 시트를 성형하는 과정에서 시트의 윗면과 아랫면에 필름을 사용해야 합니다. 일반적으로 제조업체는 폴리에스테르 필름을 사용합니다. 코로나 처리 후 FRP 시트와의 접합 계면이 증가되어 필름이 FRP 시트와 접착될 수 있습니다. 물리적 방법에 의해 달성된 결합 계면은 매우 불안정하며, 추위와 더위의 큰 변화 또는 추위와 더위의 여러 변화 후에 떨어지기 쉽습니다. 지붕과 외벽에 사용하면 숨겨진 누수 위험이 높아집니다. 많은 프로젝트가 지붕과 측벽을 방수 처리하지 못합니다..

유이테크는 중국 투명 FRP 루핑 시트 공장, 자체 개발한 겔 코트 스프레이 표면은 폴리에스테르 필름을 대체할 수 있으며 폴리에스테르 필름보다 내후성이 우수합니다. 고객으로부터 호평을 받았으며 점차 전통적인 폴리에스테르 필름을 단계적으로 중단했습니다.

4. 기타 충진제

대부분의 제조업체는 이제 실온 경화 공식 가열 급속 프로토타이핑 프로세스를 사용합니다. 공식의 보조 재료에는 경화제, 촉진제, 색상 페이스트 (또는 색상 젤 코트) 및 다양한 충전제가 포함됩니다. 상온 경화 공식에서 메틸 에틸 케톤 퍼옥사이드는 일반적으로 경화제로 사용됩니다. 코발트 이소옥타노에이트가 촉진제로 사용됩니다. 코발트 이소옥타노에이트의 반응 참여는 기판의 색상 변화에 거의 영향을 미치지 않으며 투광성 기판 생산에 탁월한 이점이 있습니다. 지금까지 많은 제조업체가 컬러 페이스트 또는 컬러 젤 코트를 추가하는 데 여전히 오해가 있다는 점을 언급할 가치가 있습니다. 일반적으로 스티렌 또는 TCEP(trichloroethyl phosphate)로 희석한 다음 비례 펌프를 통해 추가합니다. 두 접근 방식 모두 잘못되었습니다. 스티렌으로 희석하여 첨가하면 보드가 취성화되어 강도가 저하되고 TCEP로 희석하면 보드가 연화되어 내후성이 저하됩니다. 반응에 참여하지 않고, 수지에 중합 반응에서 중합 억제 효과가 있음), 노화 방지 필름의 접착력을 감소시킵니다. 첨가량이 많지는 않으나 제품의 품질면에서 바람직하지 못하다. 레진 적당량에 컬러페이스트나 컬러젤코트를 넣고 골고루 섞은 후 비례펌프를 통해 넣어주는 것이 올바른 방법입니다.

고온 경화 공식을 사용하는 일부 제조업체도 있습니다. 경화제는 tert-부틸 퍼옥시벤조에이트(TBPB) 또는 tert-부틸 퍼옥시-2-에틸헥사노에이트(TBPO)를 사용합니다. 상온 경화 방식과 비교하여 이 방법은 FRP 보드 생산 라인의 수지 공급 장소에서 하절기 고온에서 보드가 겔화되는 현상을 효과적으로 해결하지만 상대적으로 에너지 소비가 높고 성능이 우수합니다. 최종 제품은 거의 차이가 없습니다.