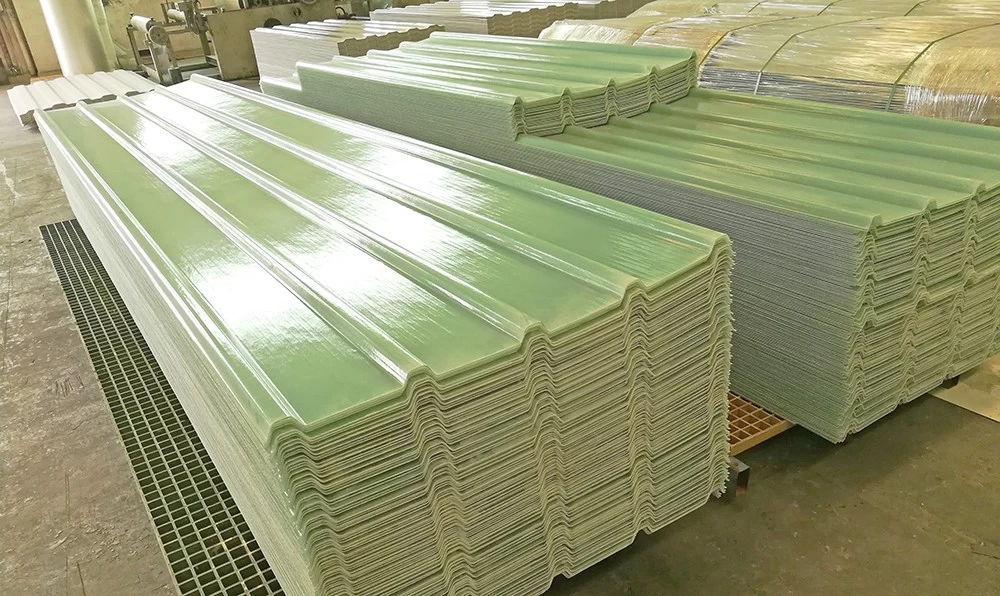

Matérias-primas do processo de moldagem contínua do painel de telhado FRP

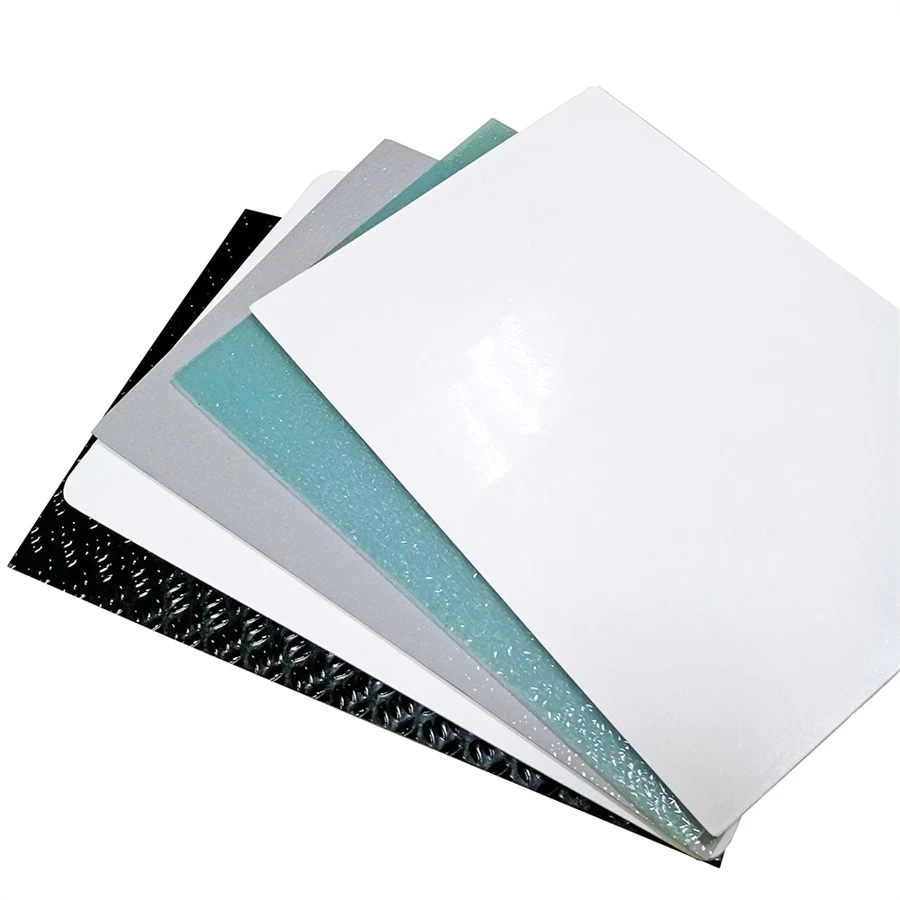

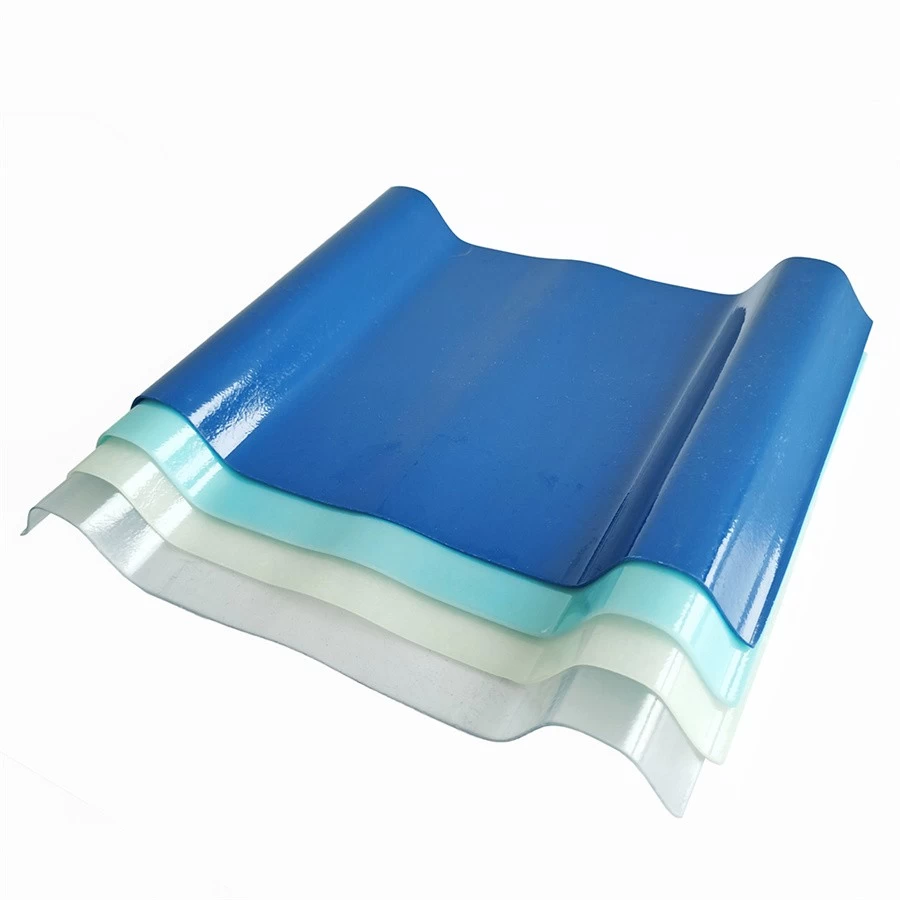

O processo de conformação de painéis contínuos de FRP é um processo no qual a resina de poliéster insaturado é impregnada com fibras de vidro em uma máquina de conformação contínua e, em seguida, aquecida e solidificada por um molde para obter uma placa contínua com uma forma de seção transversal específica. Em comparação com outros materiais, a folha de FRP tem as características de peso leve, alta resistência e boa resistência ao impacto, especialmente sua transmitância de luz única (a transmitância de luz da placa de transmitância de luz FRP de 1,2 mm de espessura pode atingir 90%) e design de seção transversal. Além disso, as placas FRP também possuem excelente resistência à corrosão, resistência às intempéries e arbitrariedade de cores, por isso são amplamente utilizadas em estufas, coberturas de aquecedores solares de água, plantas industriais, armazéns e outros aspectos de iluminação, anticorrosão e decoração.

Na década de 1980, o processo de produção de fabricantes de telhas de fibra de vidro da china foi principalmente lay-up manual, com baixa eficiência de produção, qualidade instável, espessura de seção transversal irregular, rugas superficiais e muitas bolhas. Foi usado principalmente em galpões de bicicletas e galpões de mercado. Até o final da década de 1990, uma linha de produção doméstica relativamente madura foi oficialmente colocada em produção. Desde 2002, a localização de equipamentos vem sendo promovida em larga escala.

1. Tapete de fio picado de fibra de vidro

Atualmente, as especificações da esteira de fios picados comumente usados por folha de fibra transparente da china para fornecedores de telhado são divididos em EMC300, EMC450, EMC600, etc. de acordo com a espessura (peso em gramas). Como o EMC600 tem juntas sobrepostas óbvias durante o uso, ele afeta a aparência e é propenso a desperdício de produtos, por isso raramente é usado agora. O tapete de fibra de vidro picado é uma folha feita de fibras longas contínuas cortadas em fibras curtas de 50 mm por um rolo de corte, espalhadas uniformemente em uma camada fina e depois feitas de um aglutinante (geralmente em pó). Requisitos: Dispersão uniforme das fibras, boa molhabilidade, índice de refração o mais próximo possível da resina, etc.

2. Matriz de resina

Atualmente, a maioria dos processos de moldagem contínua de chapas de FRP utiliza resinas de poliéster insaturadas oftálicas ou isoftálicas, e alguns produtos com requisitos especiais utilizam resinas vinílicas (principalmente chapas opacas e resistentes à corrosão). A resina ortoftálica pode atender o uso normal em ocasiões gerais, com alta resistência e boa resistência às intempéries; não há diferença no desempenho da placa produzida pela resina isoftálica, mas a velocidade de envelhecimento e atenuação da placa isoftálica é mais rápida que a da placa ortoftálica. muito mais lento.

Em termos de seleção de parâmetros, a resina deve ter baixa contração e viscosidade adequada para que possa impregnar bem as fibras de vidro. Para painéis de iluminação, a resina deve ter excelente transmissão de luz após a cura, e o índice de refração do corpo fundido da resina deve ser igual ou basicamente igual ao da fibra de vidro. Como as placas de FRP são usadas principalmente ao ar livre, especialmente as placas transparentes, os absorvedores de UV devem ser adicionados à resina.

3. Camada superficial antienvelhecimento

Durante o processo de conformação da chapa de FRP, deve ser utilizado um filme nas superfícies superior e inferior da chapa. Geralmente, o fabricante usa um filme de poliéster. Após o tratamento corona, a interface de conexão com a folha de FRP é aumentada, de modo que o filme possa ser unido à folha de FRP. A interface de ligação alcançada por métodos físicos é muito instável e é fácil cair após grandes mudanças de frio e calor ou múltiplas mudanças de frio e calor. Se for usado em telhados e paredes externas, aumentará o perigo oculto de vazamento de água. Muitos projetos não conseguem impermeabilizar o telhado e as paredes laterais..

A tecnologia Yuyi é fábricas de telhas frp transparentes na china, nós auto-desenvolvemos a superfície de spray de gel coat que pode substituir o filme de poliéster e tem melhor resistência às intempéries do que o filme de poliéster. Ele foi bem recebido pelos clientes e gradualmente abandonou o filme de poliéster tradicional.

4. Outros enchimentos

A maioria dos fabricantes agora usa o processo de prototipagem rápida de aquecimento de fórmula de cura em temperatura ambiente. Os materiais auxiliares na fórmula incluem: agente de cura, acelerador, pasta de cor (ou revestimento de gel de cor) e vários enchimentos. Na fórmula de cura de temperatura normal, o peróxido de metiletilcetona é geralmente usado como agente de cura; isooctanoato de cobalto é usado como acelerador. A participação do isooctanoato de cobalto na reação tem pouco efeito na mudança de cor da placa e tem vantagens notáveis na produção de placas transmissoras de luz. Vale ressaltar que, até agora, muitos fabricantes ainda têm mal-entendidos na adição de pasta de cor ou gel coat de cor. Geralmente, serão diluídos com estireno ou tricloroetila fosfato (TCEP), e posteriormente adicionados por meio de bomba proporcional. Ambas as abordagens estão erradas. Se for diluído com estireno e adicionado, fará com que a placa se torne quebradiça e a resistência diminua, enquanto diluir com TCEP fará com que a placa fique macia e a resistência às intempéries diminuirá (porque o TECP é um retardador de chama aditivo, ele não participa da reação, e está na resina Há um efeito de inibição da polimerização na reação de polimerização) e reduzirá a adesão do filme antienvelhecimento. Embora a quantidade de adição não seja grande, não é aconselhável em termos de qualidade do produto. A maneira correta é adicionar a pasta colorida ou o gel coat colorido a uma quantidade adequada de resina e misturar uniformemente e, em seguida, adicioná-lo por meio de uma bomba proporcional.

Existem também alguns fabricantes que usam fórmulas de cura em alta temperatura. O agente de cura usa peroxibenzoato de terc-butil (TBPB) ou peroxi-2-etilhexanoato de terc-butil (TBPO). Comparado com as fórmulas de cura à temperatura ambiente, este método produz A placa efetivamente resolve o fenômeno de gelificação na alta temperatura no verão no local de alimentação de resina da linha de produção de placa FRP, mas o consumo relativo de energia é relativamente alto e o desempenho de o produto final tem pouca diferença.