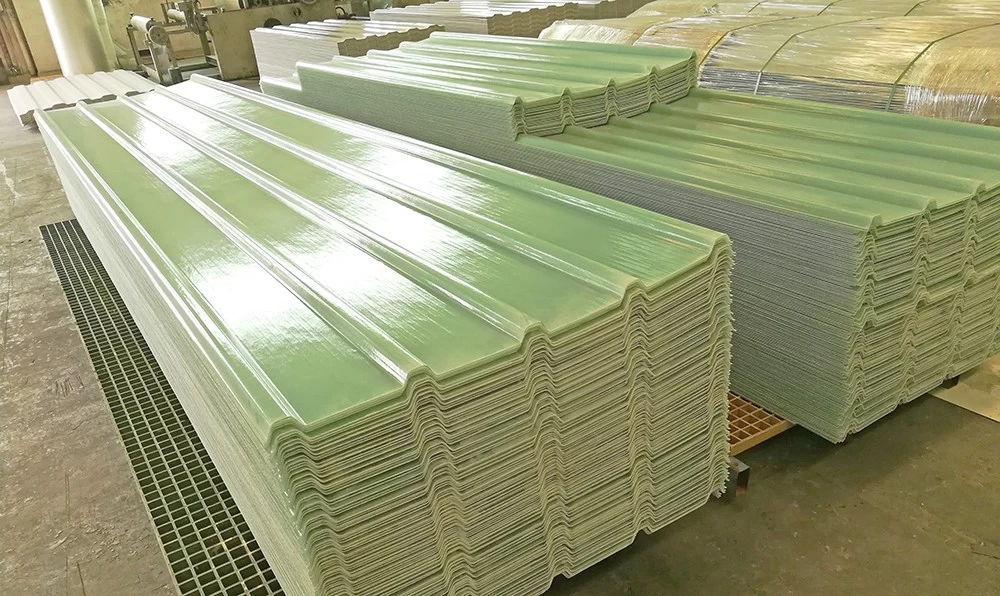

Matières premières du processus de moulage continu du panneau de toit FRP

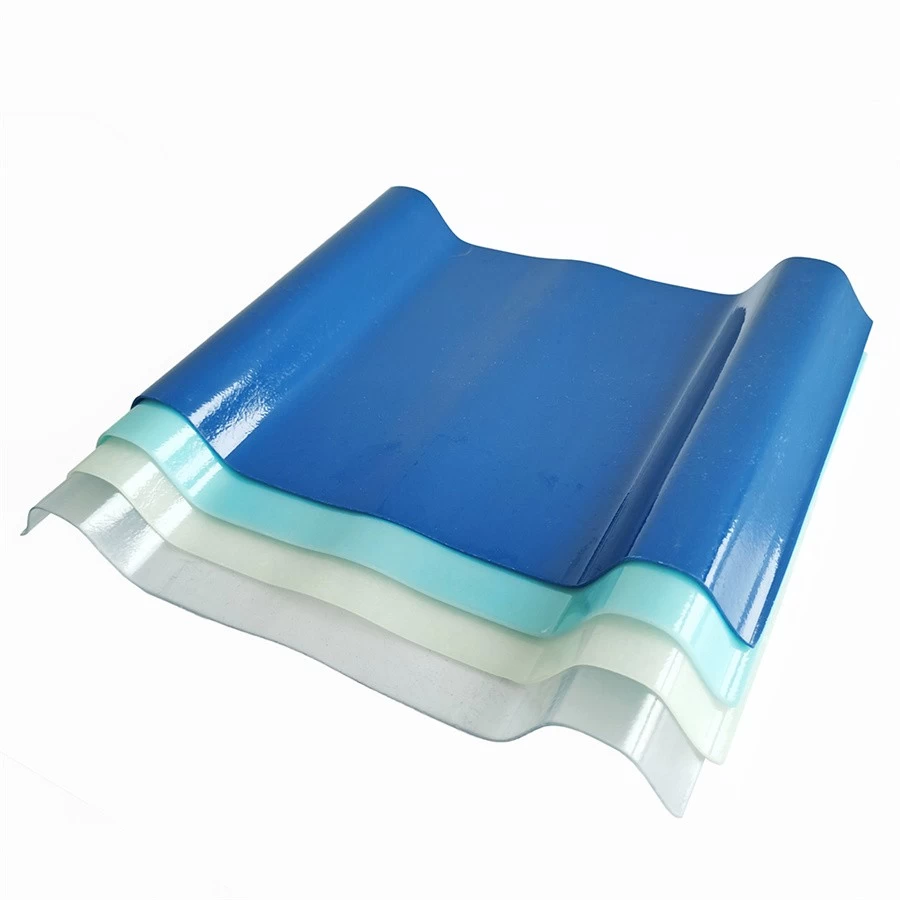

Le processus de formation de panneaux continus FRP est un processus dans lequel une résine de polyester insaturé est imprégnée de fibres de verre sur une machine de formation continue, puis chauffée et solidifiée par un moule pour obtenir une plaque continue avec une forme de section spécifique. Par rapport à d'autres matériaux, la feuille de FRP présente les caractéristiques de légèreté, de haute résistance et de bonne résistance aux chocs, en particulier sa transmission de la lumière unique (la transmission de la lumière d'une plaque de transmission de la lumière FRP de 1,2 mm d'épaisseur peut atteindre 90 %) et sa capacité de conception en coupe. De plus, les panneaux FRP ont également une excellente résistance à la corrosion, aux intempéries et à la couleur arbitraire, ils sont donc largement utilisés dans les serres, les couvertures de chauffe-eau solaires, les installations industrielles, les entrepôts et d'autres aspects de l'éclairage, de la protection contre la corrosion et de la décoration.

Dans les années 1980, le processus de production de fabricants de feuilles de toiture en fibre de verre en Chine était principalement laminage à la main, avec une faible efficacité de production, une qualité instable, une épaisseur de section inégale, des rides de surface et de nombreuses bulles. Il était principalement utilisé dans les abris à vélos et les abris de marché. Jusqu'à la fin des années 1990, une ligne de production nationale relativement mature était officiellement mise en production. Depuis 2002, la localisation des équipements est promue à grande échelle.

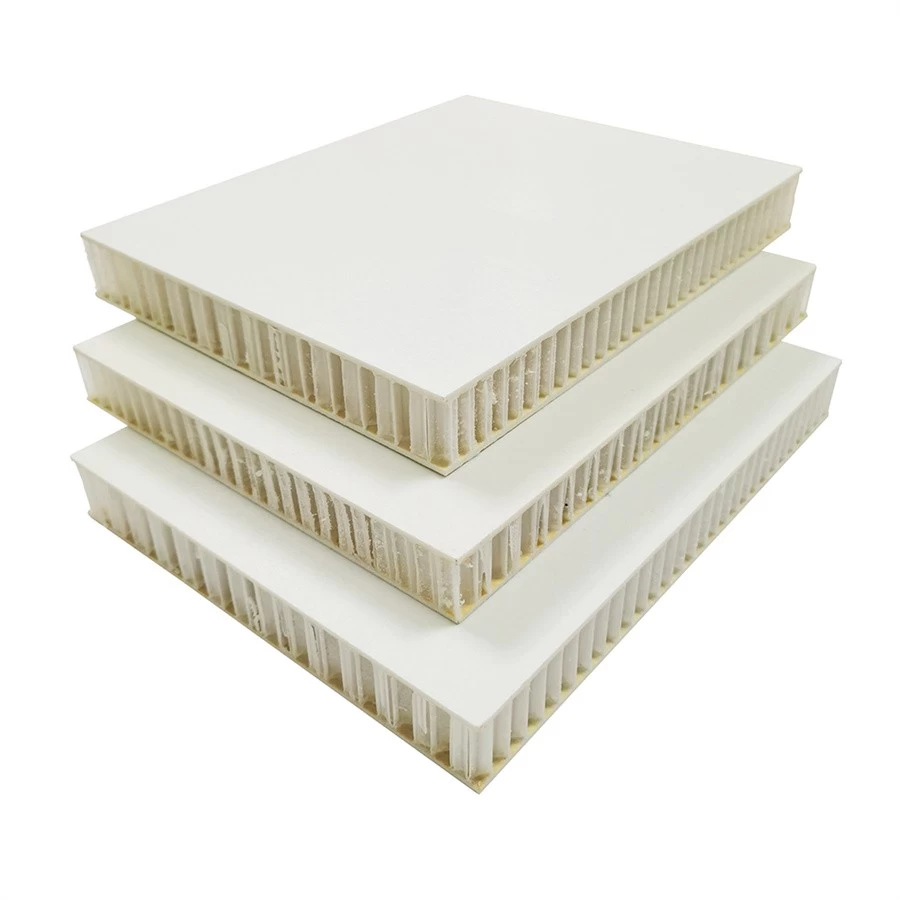

1. Tapis à fils coupés en fibre de verre

À l'heure actuelle, les spécifications des tapis à fils coupés couramment utilisés par feuille de fibre transparente en chine pour les fournisseurs de toit sont divisés en EMC300, EMC450, EMC600, etc. selon l'épaisseur (poids en grammes). Parce que l'EMC600 a des joints de recouvrement évidents pendant l'utilisation, il affecte l'apparence et est sujet aux déchets, il est donc rarement utilisé maintenant. Le tapis de fibres de verre hachées est une feuille constituée de longues fibres continues coupées en fibres courtes de 50 mm par un rouleau de coupe, dispersées uniformément en une couche mince, puis constituées d'un liant (généralement de la poudre). Exigences : Dispersion uniforme des fibres, bonne mouillabilité, indice de réfraction le plus proche possible de la résine, etc.

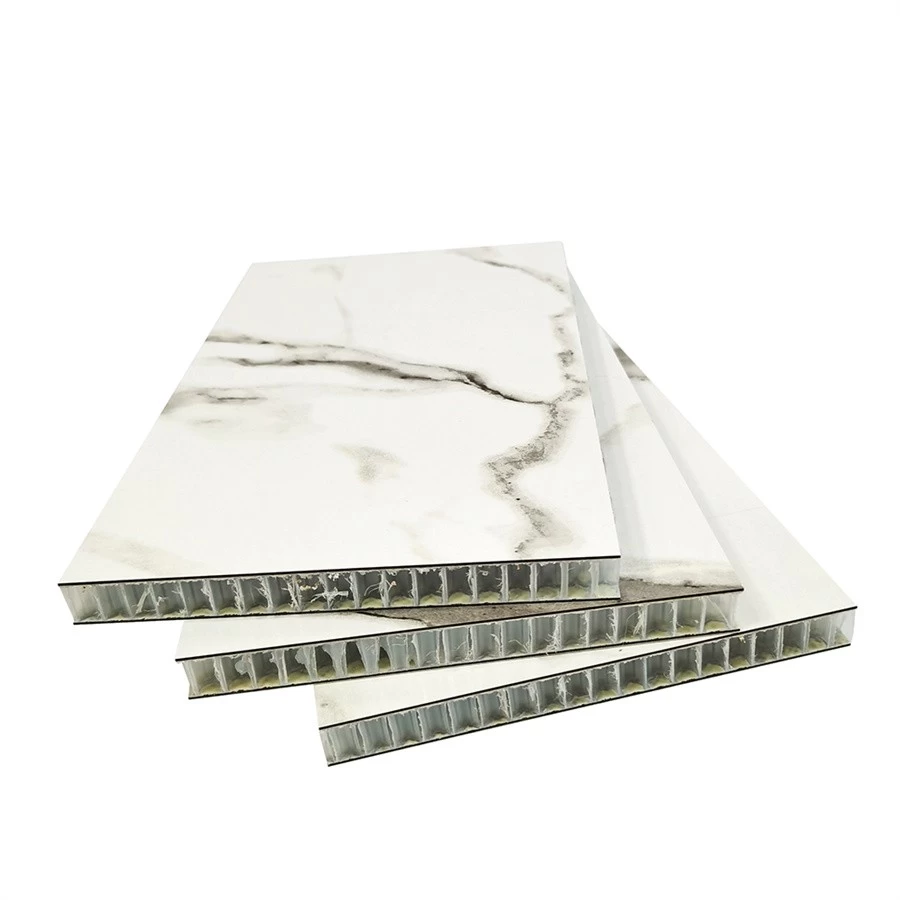

2. Matrice de résine

À l'heure actuelle, la plupart des procédés de moulage continu de feuilles de PRF utilisent des résines polyester insaturées o-phtaliques ou isophtaliques, et certains produits avec des exigences particulières utilisent des résines vinyliques (principalement des feuilles opaques et résistantes à la corrosion). La résine orthophtalique peut répondre à une utilisation normale dans des occasions générales, avec une résistance élevée et une bonne résistance aux intempéries; il n'y a pas de différence dans les performances du panneau produit par la résine isophtalique, mais la vitesse de vieillissement et d'atténuation du panneau isophtalique est plus rapide que celle du panneau orthophtalique. beaucoup plus lent.

En termes de sélection des paramètres, la résine doit avoir un faible retrait et une viscosité appropriée afin qu'elle puisse bien imprégner les fibres de verre. Pour les panneaux d'éclairage, la résine doit avoir une excellente transmission de la lumière après durcissement, et l'indice de réfraction du corps de moulage en résine doit correspondre ou être fondamentalement le même que celui de la fibre de verre. Étant donné que les panneaux FRP sont principalement utilisés à l'extérieur, en particulier les panneaux transparents, des absorbeurs d'UV doivent être ajoutés à la résine.

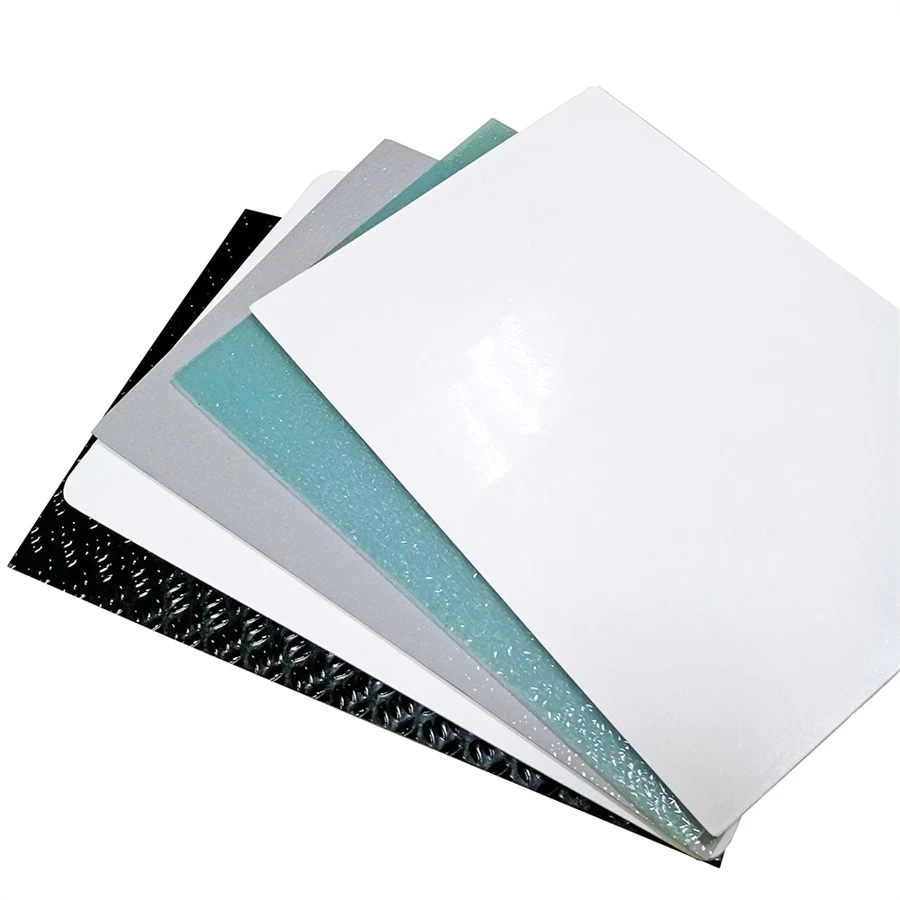

3. Couche de surface anti-âge

Pendant le processus de formage de la feuille FRP, un film doit être utilisé sur les surfaces supérieure et inférieure de la feuille. Généralement, le fabricant utilise un film polyester. Après le traitement corona, l'interface de connexion avec la feuille FRP est augmentée, de sorte que le film peut être lié à la feuille FRP. L'interface de liaison obtenue par des méthodes physiques est très instable et il est facile de tomber après de grands changements de froid et de chaleur ou de multiples changements de froid et de chaleur. S'il est utilisé sur les toits et les murs extérieurs, il augmentera le danger caché de fuite d'eau. De nombreux projets ne parviennent pas à imperméabiliser le toit et les murs latéraux..

La technologie Yuyi est usines de tôles de toiture transparentes en frp en chine, notre surface de pulvérisation de gel coat auto-développée peut remplacer le film polyester et a une meilleure résistance aux intempéries que le film polyester. Il a été bien accueilli par les clients et a progressivement éliminé le film polyester traditionnel.

4. Autres charges

La plupart des fabricants utilisent maintenant le processus de prototypage rapide de la formule de durcissement à température ambiante. Les matériaux auxiliaires de la formule comprennent: un agent de durcissement, un accélérateur, une pâte de couleur (ou un gel coat de couleur) et diverses charges. Dans la formule de durcissement à température normale, le peroxyde de méthyléthylcétone est généralement utilisé comme agent de durcissement; l'isooctanoate de cobalt est utilisé comme accélérateur. La participation de l'isooctanoate de cobalt dans la réaction a peu d'effet sur le changement de couleur du panneau et présente des avantages exceptionnels dans la production de panneaux transmettant la lumière. Il convient de mentionner que jusqu'à présent, de nombreux fabricants ont encore des malentendus concernant l'ajout de pâte de couleur ou de gel coat de couleur. Généralement, ils seront dilués avec du styrène ou du phosphate de trichloroéthyle (TCEP), puis ajoutés par une pompe proportionnelle. Les deux approches sont fausses. S'il est dilué avec du styrène et ajouté, le panneau deviendra cassant et la résistance diminuera, tandis que la dilution avec du TCEP rendra le panneau mou et la résistance aux intempéries diminuera (parce que le TECP est un retardateur de flamme additif, il ne participe pas à la réaction, et c'est dans la résine Il y a un effet d'inhibition de la polymérisation dans la réaction de polymérisation), et cela réduira l'adhérence du film anti-âge. Bien que la quantité ajoutée ne soit pas importante, elle n'est pas conseillée en termes de qualité du produit. La bonne façon est d'ajouter la pâte de couleur ou le gel coat de couleur à une quantité appropriée de résine et de remuer uniformément, puis de l'ajouter à l'aide d'une pompe proportionnelle.

Certains fabricants utilisent également des formules de durcissement à haute température. L'agent de durcissement utilise le peroxybenzoate de tert-butyle (TBPB) ou le peroxy-2-éthylhexanoate de tert-butyle (TBPO). Par rapport aux formules de durcissement à température ambiante, cette méthode produit Le panneau résout efficacement le phénomène de gélification à haute température en été au lieu d'alimentation en résine de la ligne de production de panneaux FRP, mais la consommation d'énergie relative est relativement élevée et les performances de le produit final a peu de différence.